300MW大型汽轮发电机多物理域耦合计算论文发表分析

来源:未知 2019-05-09 11:45

大型汽轮发电机的电磁性能和温度分布对电机的工作运行有着重要意义。本文针对300MW水-氢-氢大型汽轮发电机,利用Ansoft Maxwell有限元软件计算分析汽轮发电机在额定运行时的电磁性能

300MW大型汽轮发电机多物理域耦合计算分析

张毅,刘慧娟,宋腾飞,胡文鸾

(北京交通大学 电气工程学院 北京100044)

摘 要:大型汽轮发电机的电磁性能和温度分布对电机的工作运行有着重要意义。本文针对300MW水-氢-氢大型汽轮发电机,利用Ansoft Maxwell有限元软件计算分析汽轮发电机在额定运行时的电磁性能,利用UG软件建立定子一个槽距内半轴长的三维温度场模型,将电磁分析计算出的铁耗值作为铁芯热源加载到温度场计算中,借助Fluent流体求解软件计算并得到定子铁芯、绕组、主绝缘层的温度场分布,验证了水-氢-氢冷却系统的优越性,其中计算得到的电磁参数和温度场分布将会为大型汽轮发电机稳定运行提供可靠依据。

关键词:汽轮发电机; 有限元分析; 电磁性能; 温度场; Fluent

1 引言

近年来随着我国工业和科技迅速发展,对电力的需求和要求不断提高[1]。我国目前大部分发电依靠大型汽轮发电机提供高质量的电能输送到整个电力系统当中,但汽轮发电机的单机容量日益提高,其电磁负荷和温升不断增加[2],因此研究大型汽轮发电机的电磁性能以及温度场分布对提高整个电机运行稳定性有着重要的意义。目前国内研究汽轮发电机电磁性能主要依据以场为基础的齿回路法以及采用连续场的解析方法,但这些方法计算精度较低且效率较差[3]。在汽轮发电机温度场分析研究方法中,国内外众多学者采用热网络法[4-6]分析电机定子温度分布,该方法计算的结果与实际相差较大,并且如今汽轮发电机冷却方式逐渐变得复杂,需要通过建立更符合真实情况的模型利用有限元体积法[7-12]来计算出准确的结果。本文研究对象为300MW水-氢-氢大型汽轮发电机,为了得到更加准确的电机额定运行时的电磁参数以及定子温度场分布,采用Ansoft Maxwell有限元分析软件和Fluent流体仿真软件进行计算,并且将电磁场计算得到的热损耗与定子的流体域和温度域进行耦合计算,其结果可以更好地为大型汽轮发电机实际运行作指导参考。

2 电机电磁有限元分析与计算

2.1 汽轮发电机二维有限元模型

300MW水-氢-氢汽轮发电机的主要参数如表1所示,电机的二维有限元模型如图1所示。其中该汽轮发电机极数为2,定子槽数为54,定子绕组为双层短距绕组;转子槽数为32,电机整个铁芯长度为5130mm,电机定子铁芯材料为DW310-35,转子铁芯采用26Cr2Ni4MoV合金钢。汽轮发电机二维模型网格剖分图如图2所示。

表1. 汽轮发电机主要参数

Table1. Main parameters of Turbo-generator

| 定子外径(mm) | 2500 | 定子内径(mm) | 1250 |

| 转子外径(mm) | 1100 | 单边气隙(mm) | 75 |

| 铁芯长度(mm) | 5130 | 频率(Hz) | 50 |

| 定子槽数 | 54 | 转子槽数 | 32 |

| 额定电流(A) | 10189 | 额定电压(kV) | 20 |

| 额定转速(rpm) | 3000 | 功率因数 | 0.85 |

| 空载励磁电流(A) | 987 | 额定励磁电流(A) | 2510 |

图1 电机二维模型 图2 网格剖分图

2.2 额定运行电磁性能仿真计算

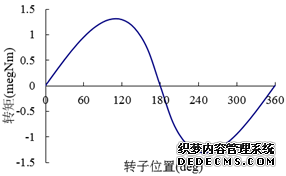

在仿真发电机额定运行性能之前,首先需要确定发电机转子的初始位置。利用Ansoft Maxwell软件,可以通过堵转运行的仿真计算来确定转子初始位置角[13],或者通过改变定子电流的初相位,计算出发电机的转矩随定子电流初相位角变化的曲线,以此来确定转子初始位置角[14]。本文通过堵转运行的仿真计算,得到如图3所示的发电机转矩随转子位置角变化的曲线,从中可确定转子初始位置角为103.33度,且发电机转矩随转子位置角呈正弦规律变化,与发电机的功角特性曲线类似,发电机的最大转矩可以达到1300kNm。

图3 转矩与转子位置曲线

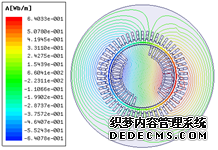

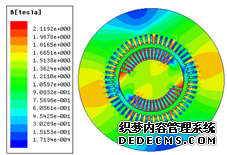

汽轮发电机在额定带负载运行时,其转子绕组加额定励磁电流2510A,转子转速为3000rpm,定子绕组施加频率为50Hz、有效值为10189A的三相对称交流电,计算得到300MW汽轮发电机在额定运行时的磁力线分布图和磁密云图分别如图4和图5所示。由图5可知大型汽轮发电机在额定运行的最高磁密为2.1T,齿部的磁密比轭部的磁密高。

图 4 磁力线分布图 图5 磁密云图

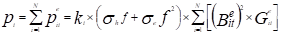

电机的主要热源为绕组和铁芯,其中铁耗包括磁滞损耗和涡流损耗,由于铁耗大小与电流频率以及磁密有关,铁芯轭部和齿部的铁耗也会不同,在实际计算中需要考虑硅钢片因加工、磁密分布不均匀、磁密波形非正弦及旋转磁化等因素而引起的损耗,引入了损耗增加系数,其中齿部损耗增加系数取为 kt=1.5,轭部损耗增加系数取为 ky=1.3。主要通过下式来计算发电机定子齿部和轭部铁芯损耗值[15]。

(2)

(2)

其中, N为定子铁心总剖分单元数; Bite为齿部第 i个单元的磁密幅值; Biye为轭部第 i个单元的磁密幅值; Gite为齿部第 i个单元的重量, Gite= ite l; Giye为轭部第 i个单元的重量, Giye= iye l; 为铁心材料密度, l为定子铁心净长; h, e为材料常数。在本文中 h=0.0247, e =5.03e -005。

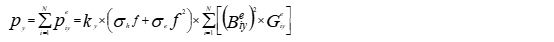

汽轮发电机额定运行时的定子齿部和轭部总铁耗由Ansoft Maxwell有限元软件计算出,其定子铁耗曲线图如图6所示。在额定运行时,汽轮发电机的定子铁耗最终会维持在674~676kW之间。

图6 定子铁耗曲线图

3 定子多物理场耦合分析与计算

3.1 定子三维温度场模型

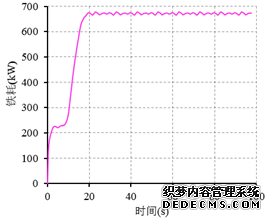

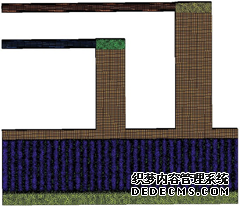

300MW大型水-氢-氢汽轮发电机的通风冷却系统主要采用定子绕组内进行通水冷却,定子铁芯和转子绕组内采用氢气冷却的方式。其中定子各部件主要参数如表2所示。由于定子温度场分布具有高度对称性,利用UG软件建立只考虑定子一个槽内半轴长的通风冷却模型,定子3D温度场模型如图7所示,其中有两个冷氢入口,三个热风出口,气隙内的氢气与冷氢入口通入的氢气相互作用来冷却整个定子铁芯。其温度求解域如图8所示,每层铁芯硅钢片之间有径向风道,其中主绝缘和层间绝缘都被考虑在温度求解域当中,从而提高求解的精度,上下层绕组内有水管分布,每根绕组内有6根水管。定子绕组和绝缘层以及槽楔主要与定子齿部接触。

表2定子部件主要参数

Tab.2 Main parameters of stator

| 参数 | 数值 |

| 定子铁芯长度(mm) | 5130 |

| 定子铁芯高度(mm) | 578.58 |

| 定子槽楔宽度(mm) | 47.6 |

| 定子槽楔高度(mm) | 24 |

| 定子绕组绝缘高度(mm) | 73.5 |

| 定子层间绝缘宽度(mm) | 47.6 |

| 定子绕组高度(mm) | 58.5 |

| 定子绕组宽度(mm) | 33.6 |

图7 定子三维温度场模型 图8 定子求解域示意图

定子温度场模型网格主要采用ICEM-CFD软件来进行剖分,其网格剖分图如图9所示,其中冷氢通风管道以及热风出口区域主要采用六面体网格,大部分固体传热区域采用四面体网格。

图9 定子网格剖分图

定子热源主要为定子绕组和定子铁芯,定子绕组主要以电流通过导体产生焦耳热的形式散出,定子铁芯主要以铁耗的形式发出热量。额定运行时的定子电流为10189A,绕组铜线的电阻率取为0.02 •mm 2/m,由此折算出定子绕组的体热源密度为774538W/m 3,定子铁芯损耗主要由磁滞损耗和涡流损耗组成,该损耗主要由Ansoft Maxwell计算得到,汽轮发电机额定运行时其铁耗会稳定在674~676kW之间,由此折算出定子铁芯体热源密度为37000W/m 3。将以上计算得到的数据作为热源体密度加载到fluent设置当中。

3.2 定子温度场分析计算

温度场计算需要依据传热学理论,根据热力学理论,三维热传导等式应满足下式: (3)

在物体传热交换过程中应满足能量守恒方程,其流体能量方程如下:

(4)

其中 T为传热物体的温度; , , 分别为发热体沿x,y,z轴的导热系数; 为单位体积的发热速率; 为流体的密度; 为流体的热焓量; , , 分别为沿x,y,z轴的流体速度; 为流体压力; 为流体速度矢量; 为流体内热源; 为流体粘性耗散函数。

为了提高计算的效率并且反映实际温度值,基本的假设条件和边界条件满足以下条件:

1. 定子温度场分布整体呈现对称性,因此选取定子轴长的一半进行计算。

2. 电机内部的流体处于紊流状态且流体为不可压缩流体,在计算时选取标准k-e方程,并且开启能量方程来计算温度场分布。

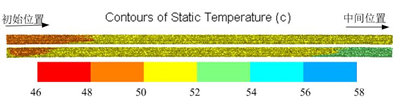

3. 冷氢入口设置为质量边界入口,温度设置为最适宜温度46℃;气隙入口设置为质量边界入口,温度比冷氢温度略高,其温度设置为48℃。

4. 水管设置为速度入口,流速为1m/s,冷却水的温度比冷氢高,温度设置为48℃。

5. 所有的出口设置为压力边界出口。

6. 定子网格采用混合网格,固体域主要采用四面体网格,固体域与固体域之间通过设置wall和wall_shadow进行耦合传热;以六面体网格划分的流体域与固体域之间通过设置couple_wall的interface来进行流固之间热传递。

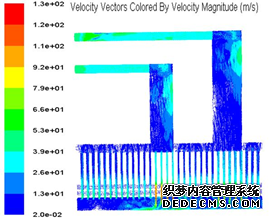

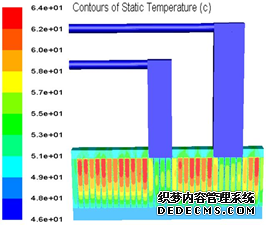

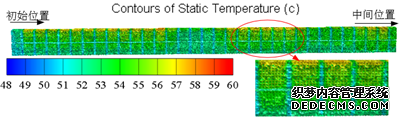

在fluent中计算结果达到收敛稳定后,得到定子通风流体场分布图(如图10所示),定子温度场分布图(如图11所示)。由图10可知氢气流速最大已到130m/s,气隙中氢气与冷氢在径向风沟中混合导致气流处于紊流状态,氢气气流速度在定子铁芯齿部的速度要大于轭部的速度,并且定子径向风道较长,靠近定子铁芯齿部风道内氢气流速均在40m/s以上,而靠近定子轭部风道内的氢气流速仅为13m/s。由图11可知定子铁芯温度最高的位置主要分布在轴向1m、1.6m、2.4m位置,铁芯温度最高达到64℃,与1号和2号冷风入口直接相通的铁芯温度最低,此时最高温度不超过58℃,冷却效果极佳。

图10 定子流体场分布图 图11 定子温度场分布图

对于大型汽轮发电机不同部件温度分布不同,其中绕组和主绝缘层的温度是研究分析的重点,绝缘层温度过高会导致快速老化,严重影响发电机的使用寿命。通过仿真计算得到绕组温度分布图如图12所示,主绝缘层温度分布图如图13所示。

图 12 绕组温度分布图

图13 主绝缘层温度分布图

由图12可知定子上下层绕组温度分布趋势相似,水管中的水在沿轴向流动过程中不断吸收绕组的热量导致定子绕组沿轴向温度逐渐升高,由49℃升高至54℃,水冷措施使绕组温度升高幅度变得缓慢,下层绕组的平均温度比上层绕组低,这主要由于电磁场的作用使得上层绕组的温度较高。由此可见水管强制通水能够有效地降低定子绕组热量,使发电机能够平稳长久运行。由图13可知绕组绝缘层与定子径向风道接触的位置温度会降低至49℃,上下层绝缘层温度最高达到59℃。上层与下层绝缘层主要与定子铁芯齿部接触,由于铁芯齿部靠近气隙端位置冷却效果较好,因此上层绝缘的整体温度比下层绝缘温度低,轴向1.03m~1.4m和1.9m~2.3m区域内温度最低,平均温度仅为54℃,轴向1.4m~1.9m和2.3m~2.5m是绝缘温度累积最高的位置,平均温度为57℃,该区域的下层绝缘平均温度为57℃,上层绝缘平均温度为54℃。

4 总结

本文研究对象为300MW水-氢-氢大型汽轮发电机,为了得到更加准确的电机额定运行时的电磁参数以及定子温度场分布,采用Ansoft Maxwell有限元分析软件和Fluent流体仿真软件进行计算,并且将电磁场计算得到的热损耗与定子的流体域和温度域进行耦合计算,分析结果表明:(1)300MW汽轮发电机额定运行时最高磁密为2.1T,定子齿部磁密比轭部高,定子铁耗值维持在674~676kW之间。(2)定子通风道中氢气流速最大达到130m/s,氢气气流速度在定子铁芯齿部的速度要大于轭部的速度,气流处于紊流状态。(3) 定子铁芯温度最高的位置主要分布在轴向1m、1.6m、2.4m位置,铁芯温度最高达到64℃,与1号和2号冷风入口直接相通的铁芯温度最低仅为58℃。(4)定子绕组最高温度为54℃,下层绕组的平均温度比上层绕组低,主绝缘层最高温度为59℃,轴向1.4m~1.9m和2.3m~2.5m是绝缘温度累积最高的位置,平均温度为57℃。

参考文献

[1] 汪耕. 我国大型发电机制造技术展望[J]. 上海电力, 2005, (4):358-359.

[2] 路义萍. 大型空冷汽轮发电机转子流场与温度场数值模拟[D]. 哈尔滨:哈尔滨理工大学, 2007: 1-5.

[3] 涂光瑜. 汽轮发电机及电气设备.第二版.北京:中国电力出版社.2007. 1-43.

[4] Wang Lihui, Li Junqing and Zhang Xiaorong, “Hydromechanics analysis for water cooling stator temperature field of generator”, 2008 International Conference on Condition Monitoring and Diagnosis, pp.795-798, 2008.

[5] Masoud Mohammadi, Hassan Ansari, Pouya Bahemmat, Ali Ashraf and Kharamani, “Thermal analysis of the rotor of large air-cooled turbo generators”, The 3 rd Conference on Thermal Power Plants, pp.1-6, 2011.

[6] Wang Lihui, Li Junqing and Zhang Xiaorong, “Thermal analysis on the stator of turbo-generators with hollow sub-conductor blockage”, 2007 International Conference on Electrical Machines and Systems(ICEMS), pp.1080-1083, 2007.

[7] Yiping Lu, Wenhao Yin, Pengfei Chen and Weili Li, “Mechanism research on air mass flow rate distribution in rotor radial ducts of turbo generator with sub-slot ventilation”, 2008 World Automation Congress, pp.1-5, 2008.

[8] Likun Wang, Weili Li and Wen Chen, “Transient thermal variation in stator winding of unclear power turbo generator with the inner sudden water brake”, IET Science, Measurement &Technology, pp.728-736, 2016.

[9] Meng Dawei, Lu Yufeng and Xu Yongming, “Analysis of Fluid Field and Temperature Field of MW Wind Turbine Based on Fluent”, 2011 Fourth International Conference on Intelligent Computation Technology and Automation, pp.59-62, 2011.

[10] Bin Xiong and GuoBiao Gu, “Analysis to Reliability of Evaporative cooling turbo generator in power system”, 2011 Asia-Pacific Power and Energy Engeering Conference, pp.1-4, 2011.

[11] Yiping Lu, Wenhao Yin, Jiade Han, Weili Li and Pengfei Chen, “Effect of insulation property and distribution of turbo generator rotor on temperature field”, 2008 World Automation Congress, pp.1-5, 2008.

[12] Guo Jianhong, Fu Deping, Xiong Bin, Li Zhenguo, Gu Guobiao and Dong Haihong, “large capacity evaporative cooling turbine generator’s stator temperature field calculation”, pp.1360-1363, 2010.

[13] 赵凌志,罗应立. 300MW汽轮发电机d轴磁场的分析和计算.中国电机工程学报,2009,1-4.

[14] 张景明,黄劭刚,陈瑛. 同步发电机负载时二维电磁场有限元分析.微特电机,2005,3.

[15] 崔杨,胡虔生,黄允凯. 硅钢片损耗的分析与计算[C].江苏:中国电工技术学会,2006.